活用シーン(生産能力の効率化を図りたい)

生産設備改善検討時の課題

改善や増強などで生産設備・生産ラインの設計変更を検討する際、以下のようなお悩みはありませんか?

![]() そのお悩み シミュレーションで解決!

そのお悩み シミュレーションで解決!

RaAPが実現いたします

工程設計・ライン立ち上げを短期化

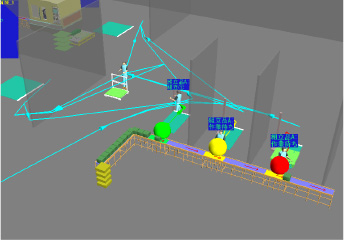

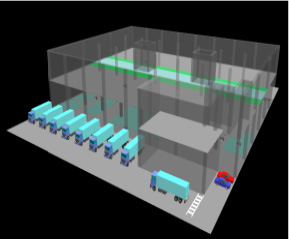

RaAP は生産設備・生産ラインの設計をもとに、複数工程の作業を同一ピッチで進めるために必要な様々な要素・変数を考慮に入れた実寸法環境下での検証ができるシミュレーションソフトウェアです。

高速設備の導入、工程配置の変更、生産ラインの能力変更など、様々な場合において、各工程への供給・引取数や工程間の仕掛品数、必要面積などのシミュレーションが可能です。

RaAP動画

実寸法環境下で生産能力検証を行います。

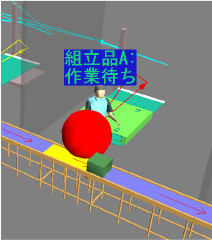

各設備・作業員の稼働状況を数値化します。

作業員担当分け動画

AGVの搬送能力と生産能力のバランスを検証します。

搬送能力不足による作業員の手待ちや、工程間の仕掛品数の検証が可能です。

複数設計案の能力(生産高・生産性など)をシミュレーションで定量化することで納得度の高い判断を下せることはもちろん、“作業のPDC”をシステム上で行えるため、テストライン作成やデバッグの工数削減につながります。

搬送の検証でライン稼働効率をアップ

生産ラインの効率稼働のためには搬送スケジュールも重要な要素です。その検討において以下のようなお悩みはありませんか?

RaAPなら上記のお悩みも解決

RaAP(物流ワークフロー For Plantオプション使用)なら、供給先への搬送、空容器の引取など、搬送供給引取作業のスケジュール検証とレイアウトデザインが可能です。部品供給効率の良い搬送順序やモノが間に合うか/溢れないかの検証が、生産ラインの稼働効率を高めます。

WF2動画

6本のサブラインにワークを供給します。サブラインの完成品をメインラインに供給します。

ライン側のワーク数の過不足や、牽引車の稼働率を数値化します。

シミュレーションから見える問題点

実際に試さなければ気づかない生産ラインと搬送設備の問題点。シミュレーションなら機器の現物なしに様々な角度から見える化可能です。定量的かつ視覚化されたシミュレーション結果が、より確実な計画検討に役立ちます。

RaAPの出力で見える こんな問題点

| 設備・作業者の稼働率 |

|---|

設備別稼働率グラフ

生産設備ごとの稼働状況をグラフ化したものです。作業指示待ち・前工程待ち・後工程待ち・段替え・材料切れ・稼働・故障停止・管理停止など設備のステータス別の%を山積みで表示します。

作業者別稼働率グラフ

作業者ごとの稼働状況をグラフ化したものです。作業指示待ち・前工程待ち・後工程待ち・段替え・材料切れ・作業中など作業員のステータス別の%を山積みで表示します。

グラフから見える問題点の一例

特定の設備・作業員の稼働率が想定値より低い

設備数・作業員数を削減し、高稼働化、効率化できる可能性があります。

従来の設計手法では考慮できない、各搬送機器の担当エリアを変更する際複数作業場所間の「移動時間」を考慮したシミュレーションが可能です。

搬送機器の稼働率が想定値より高い

搬送機器の台数を増加し、想定稼働率に近づけられる可能性があります。

従来の設計手法では考慮できない、作業員数増加による「渋滞・滞留」を考慮したシミュレーションが可能です。

| マン・マシンチャート |

|---|

マン・マシンチャート

作業者が機械や設備を用いながら作業を行なう際、作業者と機械が、お互いどのように関連しながら作業が行なわれていくのかを、時系列的に分析します。「□」は工程での作業・各線は作業者の動きを表示します。

グラフから見える問題点の一例

設備が作業員の作業待ちで止まっている

レイアウトに起因する人・設備の手持ち時間など、機械の稼働と作業者の連動関係を分析できます。

| 動線と滞留 |

|---|

<作業者別動線表示>

<滞留表示>

動線グラフ・滞留表示

作業員・フォークリフト・AGVなどの移動体別にシミュレーションモデル内の歩行動線/走行動線を時系列で表示します。

グラフから見える問題点の一例

動線交差が多い場所がある

接触事故などの可能性があります。

通過待ちなどの待ち時間が発生している可能性があります。

| 移動距離 |

|---|

移動距離グラフ

作業者別の移動距離を表示します。

グラフから見える問題点の一例

移動距離が長い

レイアウト改善で移動距離や作業時間を短縮できる可能性があります。

移動距離が短い

搬送機器が多く、搬送機器台数を削減して効率化できる可能性があります。

| 搬送リードタイム |

|---|

搬送リードタイムグラフ

ワークごとに「発生時刻、通過時刻、到着時刻」など、任意の場所での発生、通過、到着時刻を出力します。また最少・最大・平均の搬送リードタイムを出力します。

グラフから見える問題点の一例

搬送リードタイムが想定値より長い

搬送機器台数を増加させることによって、リードタイムを短縮できる可能性があります。

搬送リードタイムが想定値より短い

搬送機器台数を削減させることにより、効率化できる可能性があります。

| スループット |

|---|

スループットグラフ

各ポイントでの滞留数・流入数・流出数を時系列でグラフ化します。

グラフから見える問題点の一例

積載数が想定上限値を超えている

正しい場所に積載できず、モノが溢れる可能性があります。

積載数が想定下限値を超えている

中間仕掛品置き場の場合、後工程が「材料不足」である可能性があります。

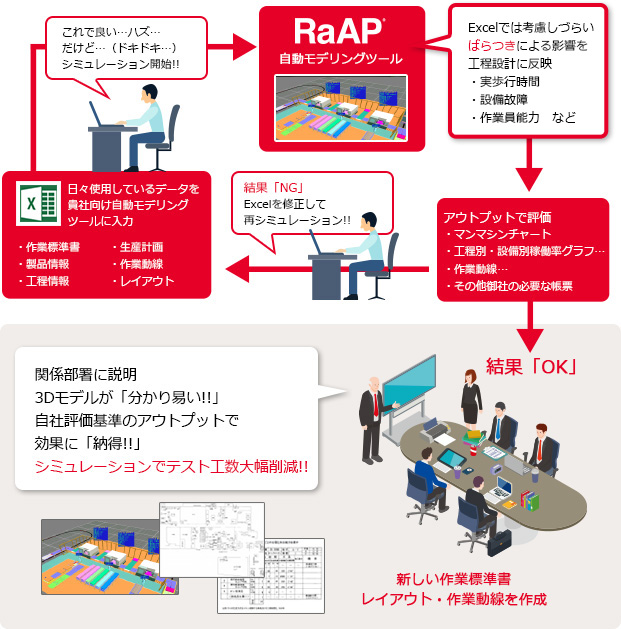

簡単操作でシミュレーション

効率的にライン設計の検証を進めるために、シミュレーションを簡単に行えることが必要です。RaAPには、シミュレーションを素早く行うための様々な工夫が用意されています。

| 自動モデリング |

|---|

貴社の工程設計用帳票をそのまま『RaAP』のインプット情報として使用可能。

『工程設計・ライン立上げ期間』を大幅に短縮します!!

日々使用しているデータ(作業標準書など)を使って、

ライン編成率を元にした作業の平準化検証

◆作業動線・作業者能力のバラツキを含んだ検証

◆仕掛品のスループットを使った適正バッファの検証

などのシミュレーションができる「自動モデリングツール」を提供しています。

RaAP自動モデリング 3つの特長

① 誰でも使える

作業条件、生産パラメーターの入力からシミュレーション結果の確認や条件設定変更など、すべてを

Excelで実現します。

② 難しいプログラミングは不要

各種の作業でコマンド入力など難しい操作は必要ありません。

③ Excelシートへの入力で3Dモデルを自動生成

Excel操作で3D動画を作成することができます。プレゼンテーションや関係者との合意形成ツールとしてご活用ください。

| モデル作成方法 |

|---|

・作業員はもちろん、各種物流機器(コンベア・フォークリフトなど)は、あらかじめテンプレート(デバイス)として用意されています。

・建屋を構築し、各種デバイスを配置することで、物流現場のイメージを再現できます。

・色・形・速度・大きさなどは各種プロパティに入力することで、設定変更可能です。

・基本的な操作方法はWindowsに準拠しています。

・複数デバイスを組合わせた「ユニット」の作成も可能です。

≪作業員≫

≪台車≫

≪フォークリフト≫

≪AGV≫

≪仮置き場≫

≪カゴ車≫

≪建物全体≫

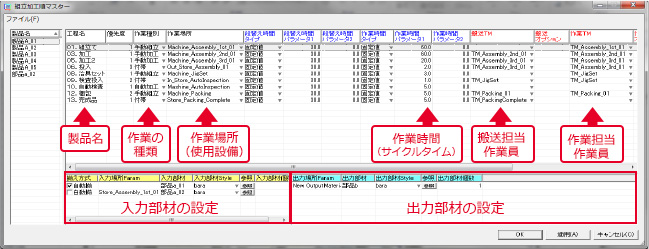

| 組立加工順マスター作成方法 |

|---|

・製品(中間品含む)の生産方法をCSV形式で指定します。

・各工程の設定に、作業種別(組立・加工など)担当作業員名、作業場所、作業時間(サイクルタイム)などを設定します。

・Excelに近い入力方法なので、どなたでもモデル作成が可能です。

| 「誰でも・早く・簡単に」使える |

|---|

RaAP物流ワークフロー(オプション)で簡単シミュレーション

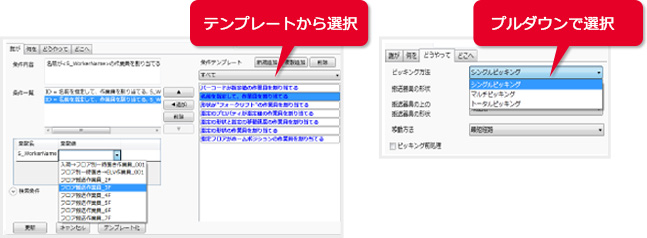

・作業方法はテンプレート/プルダウンから選択!

・コマンド入力は一切無し!!

・投入データをExcelで作成可能!!!

シミュレーションモデル作成工数40~50%ダウン!!!!

RaAP物流ワークフロー ご利用ユーザー様からのご評価

| プログラミングの必要がないので、PCの基本操作ができればシミュレーションモデルが作成できる。(大手3PL企業様) | |

| 投入データをExcelで作成可能なので、Excelが使えればシミュレーションモデルが作成できる。(大手マテハン企業様) | |

| 入荷/検品/ピッキング/仕分けなど物流センター内の一連の作業を物流ワークフローでシミュレーションできる。(多数のユーザー様) |